■ 連続繊維を用いた複合材3Dプリント技術の開発

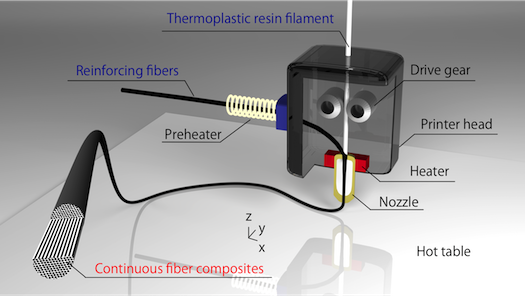

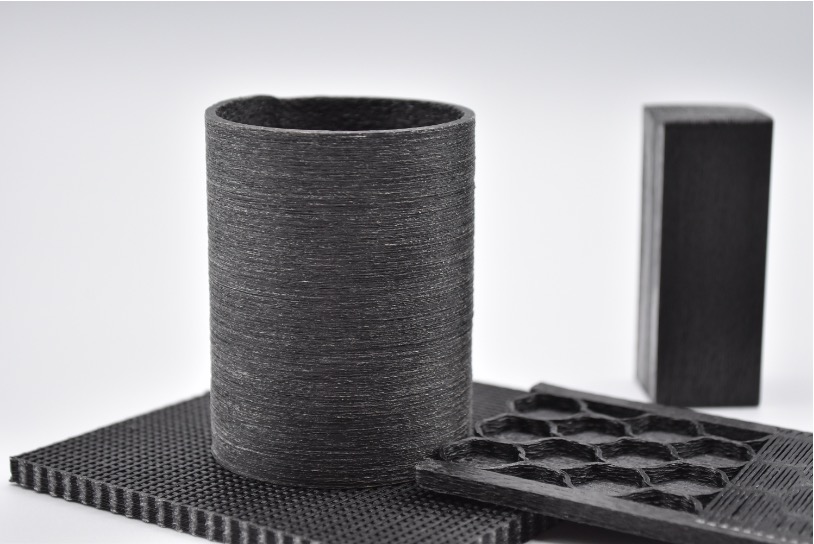

炭素繊維などの細い糸を樹脂と同時にノズル内で混ぜながら押し出す「ノズル内含浸法」という仕組みを用いて, 金型を使わずに強くて軽い複合材料を3Dプリントする方法を開発しています. 炭素繊維や植物由来のジュート繊維を使った試作では,通常の樹脂だけの材料よりも強度や剛性が大きく向上することを確認しました.

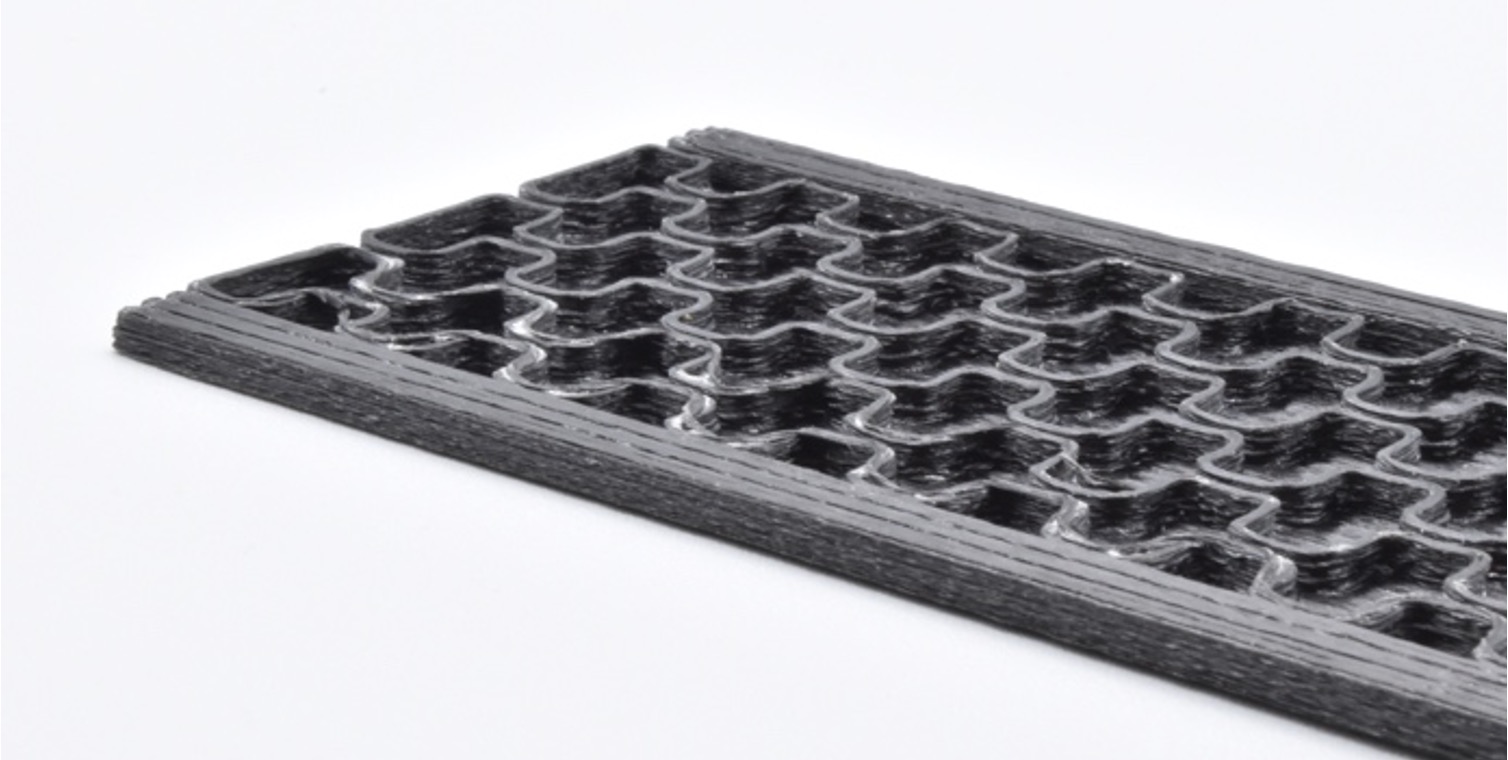

さらに,印刷中の繊維の「引っ張る力(張力)」をうまく利用することで, 内部が空洞になった軽量なサンドイッチ構造を支え材なしで成形できるようになりました. これらの研究は,より自由な形状で高性能な複合材料部品を製作するための3Dプリント技術につながっています.

- Matsuzaki R, Ueda M, Namiki M, Jeong T-K, Asahara H, Horiguchi K, et al. Three-dimensional printing of continuous-fiber composites by in-nozzle impregnation . Sci Rep 2016;6:23058.

- Sugiyama K, Matsuzaki R, Ueda M, Todoroki A, Hirano Y. 3D printing of composite sandwich structures using continuous carbon fiber and fiber tension . Compos Part A Appl Sci Manuf 2018;113:114-21.

■ 可変繊維体積分率による高効率な構造設計

荷重のかかり方(主応力方向)に合わせて,繊維の通る経路と密度を最適化した「可変繊維体積分率・剛性複合材(VVfSC)」を, 連続繊維を用いた3Dプリンターで成形しました. ボルトで固定する構造の強度試験を行ったところ,従来の直線的な積層材に比べて,剛性が最大で約9倍, 単位重量当たりの強度が約1.6倍に向上しました. 応力が集中する部分に繊維を密に配置することで,軽くて強い構造を効率よく設計できることを示しています.

- Sugiyama K, Matsuzaki R, Malakhov AV, Polilov AN, Ueda M, Todoroki A, et al. 3D printing of optimized composites with variable fiber volume fraction and stiffness using continuous fiber . Compos Sci Technol 2020;186:107905.

■ 曲率と繊維束径が印刷精度に与える影響の解析

連続炭素繊維を用いた3Dプリンターで,カーブを描いて印刷する際の精度について調べました. 設定した曲率や繊維束の太さが,実際の印刷形状にどのような影響を与えるかを体系的に評価しています. その結果,カーブが急な場合や繊維束が太い場合には,印刷された半径が設定値より小さくなる傾向があることを確認しました. この現象を説明するために「ねじれモデル」と「経路差モデル」を提案し, 曲線形状を設計する際に,成形できる限界や誤差を事前に予測できるようにしました.

- Matsuzaki R, Nakamura T, Sugiyama K, Ueda M, Todoroki A, Hirano Y, et al. Effects of Set Curvature and Fiber Bundle Size on the Printed Radius of Curvature by a Continuous Carbon Fiber Composite 3D Printer . Additive Manufacturing 2018;24:93-102.

■ ツールチェンジ式3Dプリンターによる構造形成と機能統合の同時成形

ツールチェンジ式3Dプリンターによる構造形成と機能統合の同時成形が実現されました.この研究では,複合材料部材をプリンティングする過程で,光ファイバーをPLA樹脂で被覆し,CFRTP構造内に自動埋設する手法が開発されました.ツールチェンジ機能により,複合材料のプリントと光ファイバーの配置を同一の製造プロセスで行うことができ,製造効率が大幅に向上しました.

埋め込まれた光ファイバーは,光学センサとして機能し,高精度計測と機械構造の一体化を両立しています.プリントプロセス中に光ファイバーを適切に配置することで,部材の変形や損傷を検知でき,部材の内部状態を継続的にモニタリングできるスマート構造を実現しました.この研究は,連続繊維構造体におけるセンシング機能内蔵型スマート複合材を実証し,構造ヘルスモニタリングや予知保全への応用可能性を示すものです.

- Watanabe G, Ogawa I, Ikaida H, Matsunaga M, Matsuzaki R. Integration of composite-structure forming and optical fiber sensing using tool-change 3D printing . Composites Part C: Open Access 2025:100611.

- Ogawa I, Watanabe G, Ikaida H, Matsunaga M, Arai Y, Matsuzaki R. Surface topography sensing and defect location prediction during CFRTP 3D printing process . Compos Part A Appl Sci Manuf 2026;200:109262.

■ 連続繊維強化樹脂の3Dプリンティング技術の現状とこれから

連続繊維強化樹脂の3Dプリンティング技術は,この10年で大きく進歩し,試作段階から実用部品の製造技術へと発展してきました.初期には限られた材料や装置しか使えませんでしたが,現在ではプロセスや材料が多様化し,航空宇宙,自動車,土木など幅広い分野で応用が進められています. 材料面では,炭素繊維とエンジニアリングプラスチックによる高性能化に加え,天然繊維や生分解性樹脂を用いたサステナブルな取り組みも進められています.成形方法も多様化し,目的や用途に応じて最適な方式が選べるようになってきました.これまでの研究で,引張強度や剛性の大幅な向上が確認されており,従来の樹脂造形法を上回る性能を実現しています.一方で,層間強度や繊維と樹脂の界面接着などの課題も残されており,プロセス改良や補強設計によりさらなる品質向上を目指しています.

軽量で高強度な構造体を自在に設計・製造できるこの技術は,今後,カスタム複合材部品のオンデマンド生産にも広がると考えられます.AIを活用した自動最適化など,新しい方向性も見え始めており,研究から実用化への動きが加速しています.連続繊維複合材の3Dプリンティングは,「デジタル製造」と「複合材料技術」を融合した新しいものづくりのかたちとして,これからの時代の製造を大きく変えていく技術として,研究を進めています.