研究概要: COMPOSITES MANUFACTURING

炭素繊維強化プラスチックをはじめとする複合材料の活用は,軽量化による省エネルギーの観点から航空宇宙と自動車産業において極めて重要であり,世界的に急ピッチで研究が進められています.特に次世代中型旅客機や自動車分野は,これまで適用されてきた航空宇宙分野と異なり,成形の低コスト化と量産化への対応が大きな課題です.これらの課題の解決に向け,私たちの研究室では,複合材料(CFRP,GFRP,ナノカーボン)の成形プロセスに着目し,各スケールにおけるプロセスを理解し,予測する技術を構築し,さらに最適な成形プロセスを探求しています.

(1) 複合材料成形プロセスのシミュレーション

繊維材の賦形,樹脂の含浸,硬化に渡る成形プロセスの実験的検証を通して,プロセスをモデル化し,成形プロセスを計算機上で再現する数値シミュレーションの構築を行っています.またマクロな特性を決定づける分子スケールにおける微視的性質の理解も重要な課題と捉え,分子動力学シミュレーションを利用し,樹脂の硬化や絡み合い挙動,繊維樹脂界面の挙動,ナノスケールの含浸挙動について基礎的理解を深めています.

(2) データ駆動による複合材料成形プロセスの予測・最適化

成形プロセスの数値シミュレーションと実験から得られる観測データを融合させるデータ同化を用いて,成形プロセスやシミュレーションのモデルパラメータの高精度予測技術を開拓しています.さらに,数値シミュレーションや予測技術を応用し,樹脂・繊維材や成形プロセスの最適設計指針探索へと応用展開しています.

(3) 新規複合材料成形プロセス:3Dプリンティング

革新的に複合材料の製造方法を変える可能性を持つ連続炭素繊維複合材料の3Dプリント技術に着目し,3Dプリント装置の開発,プリントメカニズムの理解,繊維配置の最適化について研究を行っています.さらに,フォトリソグラフィ技術や電気電子アプリケーション技術など他分野技術を導入し,これまでにない新規複合材成形プロセスの学際的研究開発も進めています.

以下,個別研究について簡単に紹介します.

Posterも参考にしてください.

(1) 複合材料成形プロセスのシミュレーション

■ RTM成形時のボイド発生シミュレーション

RTMに用いられる織物繊維材中には繊維束間のマクロな空孔(mmオーダー)および繊維束中の単繊維間のミクロな空孔(mmオーダー)の2つのスケールの空孔が存在します.これら2つの領域ではそれぞれ浸透率が異なり,含浸速度に差異が生まれることでボイド(気泡)が発生する問題があります.樹脂進展シミュレーションにボイドの発生モデルを組み込むことで,マイクロボイドの分布を事前に予測することができます.

- Matuzaki, Seto, Naito, Todoroki, Mizutani,Compos. Sci. Technol., 107-11 (2015) 154-161.

- Shimada, Matsuzaki, Takahashi, Adv. Compos. Mater., 25 (2016)17-32.

- Matsuzaki, Naito, Seto, Todoroki, Mizutani, eXPRESS Polymer Letters, 10-10 (2016), 860-872.

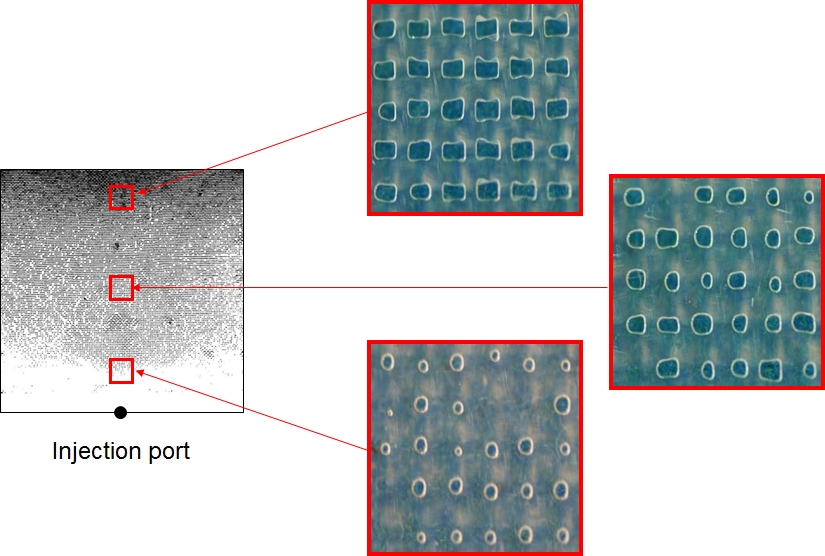

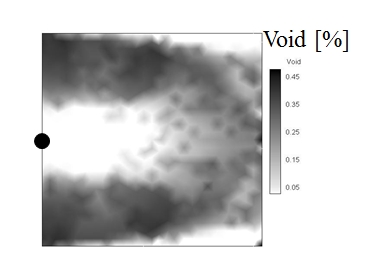

Resin Transfer Molding時に,繊維束間に発生するボイド分布の実験結果

(●が樹脂注入点を表しています.また上図のように濃い領域がボイド率の高い領域に相当します.)

CV/FEM含浸シミュレーションによるボイド分布予測結果

(実験で得られたボイド分布におおよそ一致しており,予測できることがわかります.)

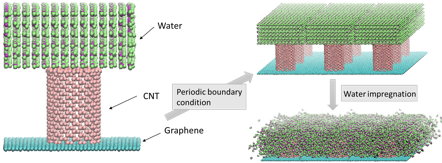

■ 分子シミュレーションによるナノスケール細孔の浸透係数評価

カーボンナノチューブ(Carbon nanotube; CNT)からなるCNT膜, CNTフォレストを通る水の浸透係数は,商業的なポリカーボネートを用いた時よりも非常に大きく,さらにそれらが持つメソポーラス構造は触媒・ナノフィルター等様々な機器への発展性が高いと考えられています.そうした機器において流体の浸透性を評価する際浸透係数式が用いられますが,slipを考慮していないNo-slipモデルの浸透係数式の適用性および水の高浸透現象の原因は示されておりません.そこで本研究ではCNT膜(CNT内部),CNTフォレスト(CNT外部)への水の含浸シミュレーションを行っています.

結果としてまず,CNT内外どちらにおいても流れがスリップ流れとなる(クヌッセン数)> 0.01においてスリップを考慮した実際の状態の浸透係数とNo-slipモデルの浸透係数の間に大きな乖離が生じていることがわかりました.したがって,CNTを基とするナノサイズ孔への含浸においてはNo-slipモデルの浸透係数式が適用出来ない範囲が広く存在する事がわかりました.

またCNT内外どちらにおいても流動領域が狭くなる程浸透係数は増加します.この傾向に対する原因を解明するため,特にCNT外部への含浸に対して,CNT軸方向の分布関数・水の配列構造変化・水-CNT間の分子間力変化の3点に着目して考察を行いました.結果として水-CNT間の高撥水性と水分子のナノスケール材浸透中の鎖状構造の2点が,高浸透現象の要因である事を示しました.

MDによる含浸シミュレーション

(2) データ駆動による複合材料成形プロセスの予測・最適化

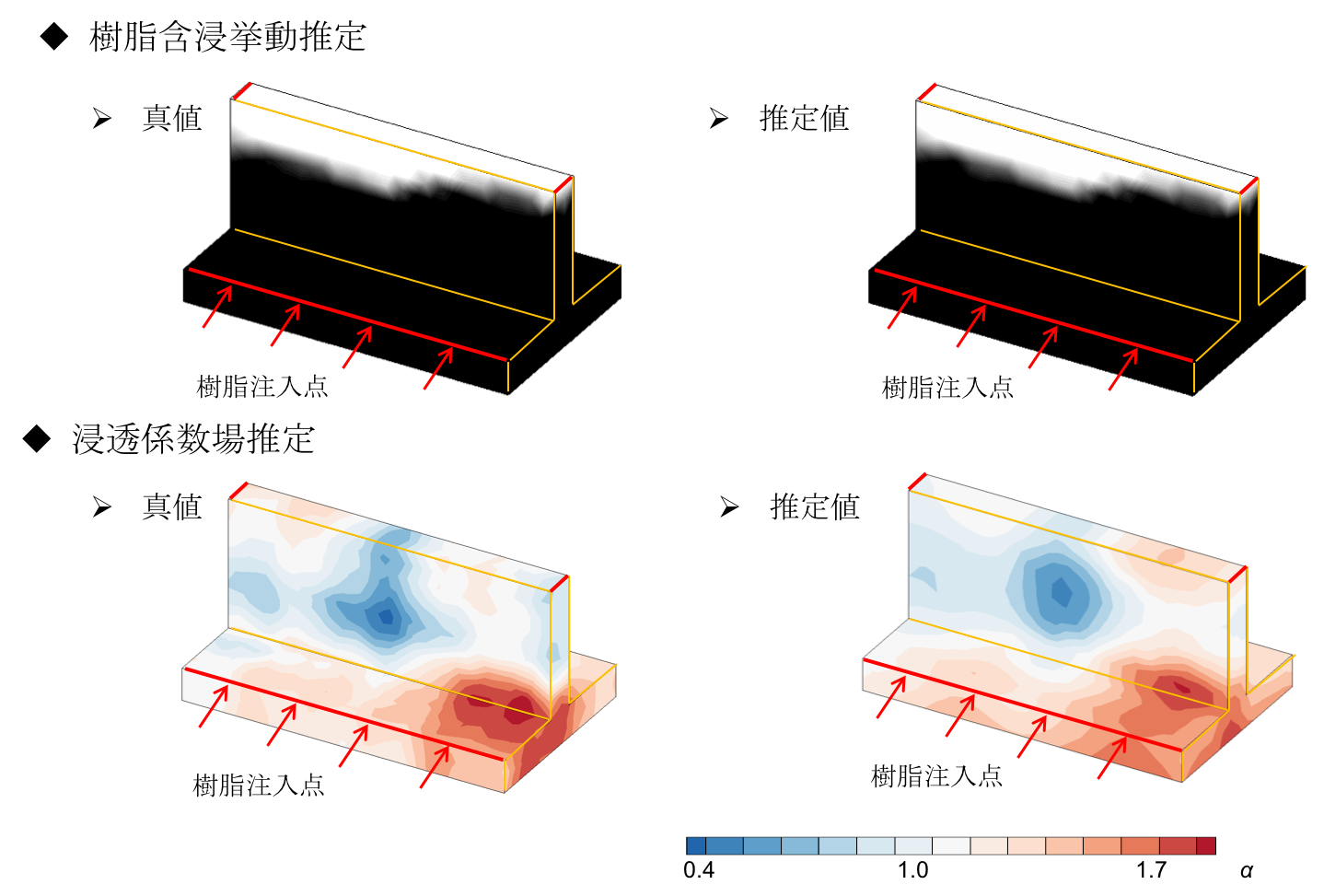

■ データ同化による浸透係数分布推定

繊維強化プラスチックの成形方法の一つであるvacuum assisted resin transfer molding (VaRTM) の成形不良を低減するためにフローモニタリングが行われています.しかし,現在行われているフローモニタリングでは測定データが成形品表面に集中するため,三次元的な樹脂含浸には対応することができません.そこで,データ同化を用いて,測定データと数値シミュレーションと統合しデータを拡充する,三次元的なフローモニタリング手法を提案しています.

数値シミュレーションには,樹脂の流れやすさを表すパラメータである浸透係数を確率論的に定めたVaRTMの確率論的樹脂含浸シミュレーションを行った.また,樹脂含浸の様子を撮影し,撮影データから成形品表面におけるフローフロントの位置を測定し,これらの数値シミュレーションと測定データをデータ同化により統合します. これまで,リブ構造や曲面構造を有するモデルを用いた数値実験により,提案手法の有効性を検証してきました.

- Murata, Matsuzaki, Todoroki, Mizutani, Suzuki, Compos. A, 73 (2015), 1-10.

- Matsuzaki, Shiota, Compos. A, 84 (2016), 43-52.

- Matsuzaki, Shiota, Compos. Struct., 172 (2017), 155-165.

データ同化による含浸・浸透係数の推定

リブ構造への適用例

■ 複合材料硬化度モニタリング

一体成形による構造物の複雑化により,局所的に硬化不足・過熱などの成形不良が生じやすくなる問題があります.これに対して,構造全体の硬化度分布測定が実現されれば,硬化進行が遅れている個所を局所的に加熱することができ,硬化不良・残留ひずみの低減と成形時間の効率的な短縮が可能になります.また樹脂自体の劣化により,同一の成形条件でも不良品が生じることから製品成形条件の策定だけでなく,品質保証の観点からも成型時の硬化度分布測定が要望されています.

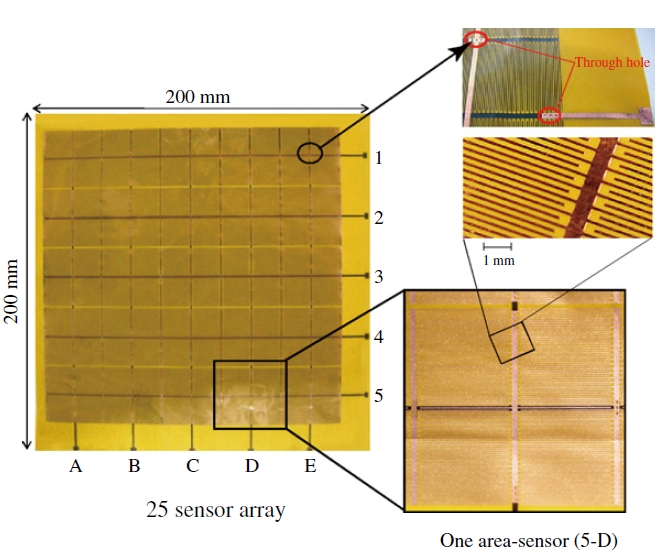

本研究では,多点硬化度測定センサとして,フレキシブル基板からフォトリソグラフィにより多数のセンサと配線パターンを一括で作製可能なフレキシブルマトリックスセンサを開発しています.センサは厚さ85mmと薄く柔軟性を有し,CFRP成形品の表面に貼付するため複雑形状への適用が可能であり成形品の力学的特性の低下の恐れがありません.

硬化度測定手法として,母材であるエポキシ樹脂などの誘電体樹脂の誘電率の周波数依存性と温度による粘性変化を考慮して硬化度を算出する,新たな成形モニタリング手法を提案しています.

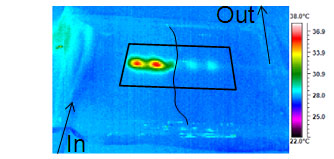

複合材硬化度分布計測

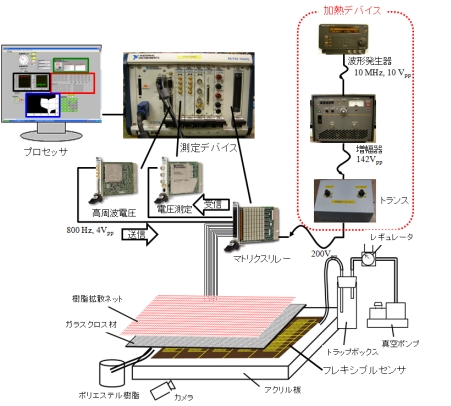

■ VaRTMフローモニタリング

厚さ13μmのポリイミドフィルム上に電気容量型の含浸面積センサがアレイ上に配列されたセンサフィルム(MIEA)を開発しています.面内と厚さ方向のフローモニタリングだけでなく,温度分布計測,誘電加熱によるフローコントロールも可能で,一枚のフィルムで成形プロセスの監視と最適化を行うことが可能です.

Multifunctional Interdigital Electrode Array(MIEA)

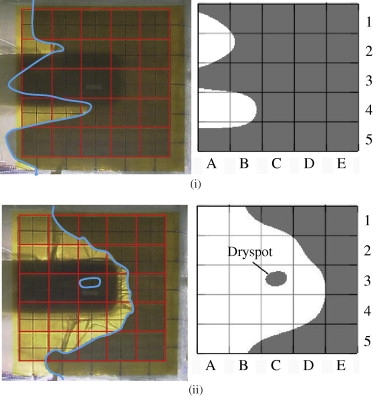

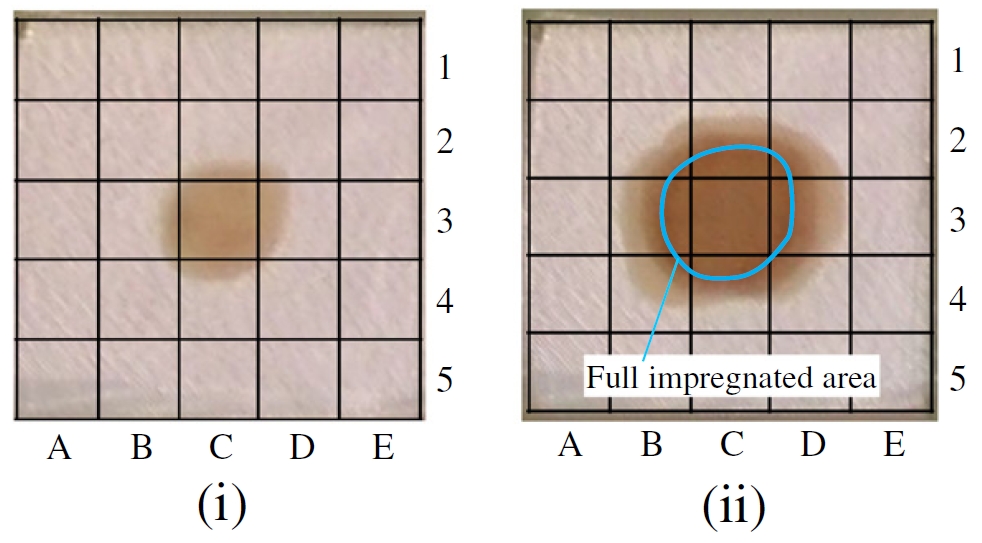

VaRTM中の樹脂含浸モニタリング

左図:一点注入時の含浸分布(上面図) 右図:暑さ方向含浸推定(側面図)

含浸(i)155 s経過時と (ii)216 s経過時

■ 複合材料VaRTM樹脂流動制御

複雑形状の成形が容易なVaRTM (Vacuum assisted Resin Transfer Molding) 法の適用が拡大し始めていますが,一体成形により成形品の構造は複雑化し,ドライスポットなどの成形不良が生じる問題が起きています.成形不良は成形品の力学的特性を著しく低下させるた め,VaRTM法において含浸状態をモニタリングすることは成形条件の策定だけでなく,品質管理の観点からも重要です.さらに,含浸不良が生じないように樹脂流動をコントロールすることが可能になれば,成形不良率が高い RTMの欠点を低減させ,成形時間が短く,生産性に優れたRTMの利点を伸ばすことができます.

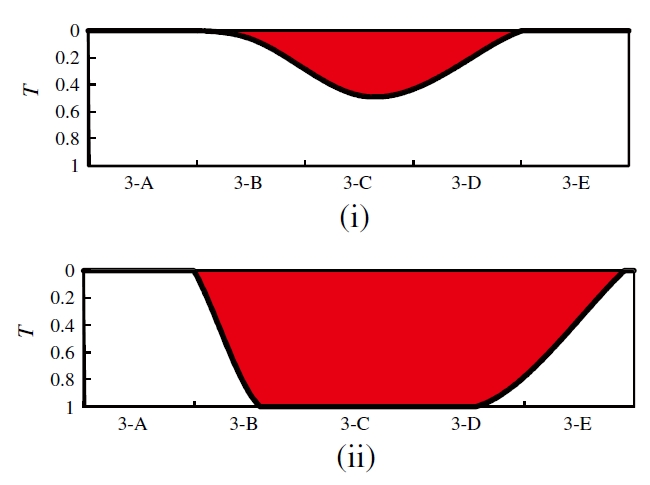

本研究では,センシングと加熱によるアクチュエーティング機能を併せ持つセンサを提案しています.構造全体の含浸状況を監視し,ドライスポットの生じそうな箇所を局所的に加熱することにより樹脂粘度を低下させ,ドライスポット発生を回避します.

まず温度変化によってどの程度粘度変化し,フローコントロール可能なまでに本センサで加熱可能かどうかについて検討しました.次に多点測定可 能なセンサを用いて,VaRTM法の樹脂充填時における含浸状況のモニタリングをし,含浸速度の遅い箇所を加熱することで樹脂粘度を低下させ,樹脂流動を 制御可能であることを実証しました.

また,樹脂含浸シミュレーションを併用することで,さらに効率良くボイドの低減や力学的特性の向上を目的としたフローコントロールを達成する方法を確立しています.

- Matsuzaki, Kobayashi, Todoroki, Mizutani, Compos. A, 42 (2011) 782-793.

- Matsuzaki, Kobayashi, Todoroki, Mizutani, Compos. A, 45 (2013) 79-87.

VaRTM樹脂流動制御システム

高周波誘電加熱による流動制御

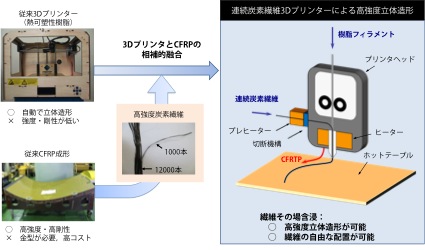

(3) 新規複合材料成形プロセス:3Dプリンティング

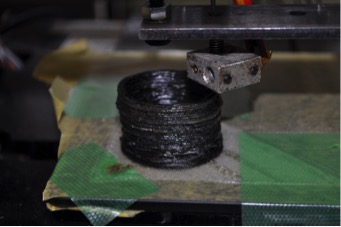

■ 連続炭素繊維3D printer

自動車・航空宇宙用構造に適用可能な高強度立体造形を目的として,樹脂排出孔前段部に連続炭素繊維をその場含浸・複合化する「連続炭素繊維複合材料3Dプリンター」の研究開発を行っています(下図).高強度・高剛性な連続炭素繊維で強化された樹脂系複合材料を3Dプリントできれば,従来の熱可塑性樹脂を耐荷重主体とした3Dプリンターの低力学特性を解決できます.3DのCADデータから構造部材ごとに成形法を変えて最少費用・最短時間の立体造形ができるため,特に多品種生産において大きな工業的効果を持つと期待しています.

- 複合材料の3Dプリント

- Matsuzaki, Ueda, Namiki, Jeong, Asahara, Horiguchi, Nakamura, Todoroki, Hirano, Three-dimensional printing of continuous-fiber composites by in-nozzle impregnation, Scientific Reports, 6 (2016), 23058. pdf

CFRP 3Dプリンティング概要

円筒の3Dプリンティング

サンドイッチ構造の3Dプリンティング

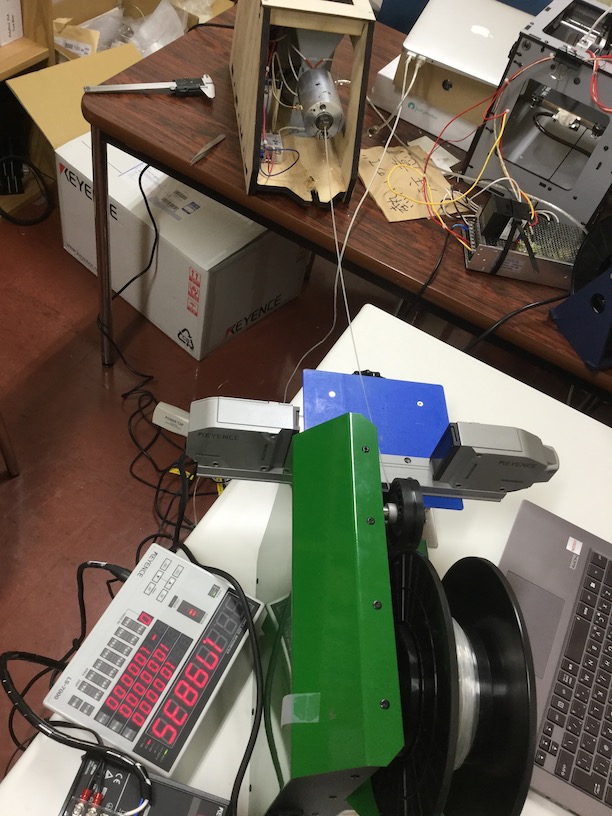

フィラメント化

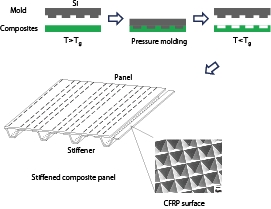

■ インプリントリソグラフィを用いた複合材料表面機能化

複合材接着継手では,高い接着強度を得るためにサンドブラストやプラズマ処理などの表面処理が行われています.しかし,これらの方法は材料成形後に行われるため加工工程を増加させるうえ,大面積への適用が困難であり粉塵により作業環境が悪化する問題もあります.

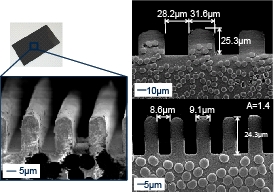

本研究では,高精度かつ安価に微細形状を転写するNanoimprint lithography (NIL)を利用したインモールド複合材料表面処理を提案しています.複合材成形モールド上にフォトリソグラフィにより作製した微細構造を持つウェハを組み込むことで,硬化過程中に母材樹脂へプレス転写し,マイクロ・ナノレベルの微細構造を複合材表面に作製します.本手法は表面処理を材料の成形と同時に行うため,従来必要であった後加工を削減し,今後拡大する自動車分野など大量生産が必要なプロセスに適しています.さらにモールドをそのまま用いるため,大面積や複雑形状への一括表面処理も可能です.

- Matsuzaki, Suzuki, J. Solid Mech. Mater. Eng., 4-7 (2010) 963-973.

- Hikosaka, Matsuzaki, Todoroki, Mizutani, eXPRESS Polymer Letters, 7-3 (2013) 239-303.

- Yukimoto, Matsuzaki, Todoroki, Compos. A, 69 (2015) 139-149.

- Matsuzaki, Tsukamoto, Taniguchi, Int. J. Adhes. Adhes., 68 (2016) 124-132.

Imprint lithographyを利用した複合材料成形

複合材料表面に転写された微細形状

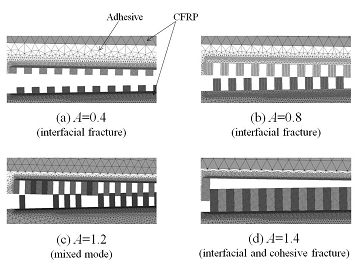

また有限要素法を用いた接着界面のき裂進展解析により,表面形状の設計変数が破壊靭性値へ与える影響を評価し,き裂進展挙動のメカニズム解明と例えば異方性接着強度表面のような新規機能性表面の創製について検討しています.

- Suzuki, Matsuzaki, Mizutani, Todoroki, Int. J. Adhes. Adhes., 42 (2013) 36-43.

- Suzuki, Matsuzaki, Todoroki, Mizutani, Int. J. Adhes. Adhes., 60 (2015) 16-22.

微細形状界面を進展するき裂シミュレーション

■ Multifunctional Composites

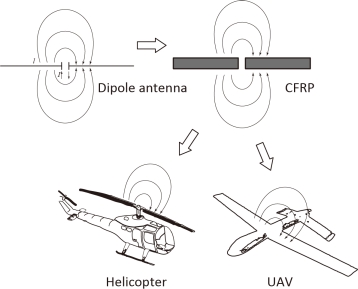

近年,UAV(unmanned aerial vehicle)をはじめとして,旅客機へとCFRPの適用が拡大しています.安全に運用するためには,構造ヘルスモニタリングが必要になりますが,ワイヤ敷設による煩雑の回避と費用の低減から無線センサを用いた計測が求められています.現在のところ,強度部材と電気系統は基本的に分離しており,無線計測のためにはセンサ,配線,無線トランスミッタ,アンテナ等多くの付加装置が必要となり,初期設備コストの面から導入が容易ではありません.この問題に対して,炭素を含有する複合材料は電気導電率が高く電気アプリケーションとしての活用が可能であり,構造部材と一体化することでセンシングシステム導入コストを削減できます.

本研究では,CFRPのもつ高い導電性を利用し,構造を自己アンテナ化させ無線損傷検知を実施する方法を提案しています.これにより電気アプリケーションを統合した耐荷重能力を持つMultifunctional Composites構造が可能となります.CFRP自体に繊維破断や層間はく離などの損傷が発生した場合,自己アンテナ特性が変化するため,付加的なセンサを設置せずにアンテナ化された領域の無線損傷検知が可能です.

Antenna/sensor multifunctional composites